0.前言

內壓縮流程經過不斷完善和發展,其所涉及到的相平衡、精餾及換熱方面都要比傳統外壓縮要復雜的多,空分設備冷箱內的換熱與精餾都相互作用又影響,由于內壓縮的產品是在冷箱內通過液體泵壓縮后經過高壓換熱器復熱出冷箱的,其工作壓力往往都超出氧氮的臨界點,液體在超臨界狀態下進行換熱也是內壓縮的一大特點。而在精餾方面,由于產品種類及獲取方式的不同,導致塔設備的物料進出口與外壓縮相比有很大的變化;換熱的情況相比精餾更要復雜,如今應用到空分低溫換熱的一般首選板翅式換熱器,其可以滿足多股流、相變與無相變及超臨界狀態下的換熱形式,這些對于外壓縮都是未出現過的換熱方式,所以對內壓縮流程的換熱方式的研究對進一步加深對其的理解有重大意義。

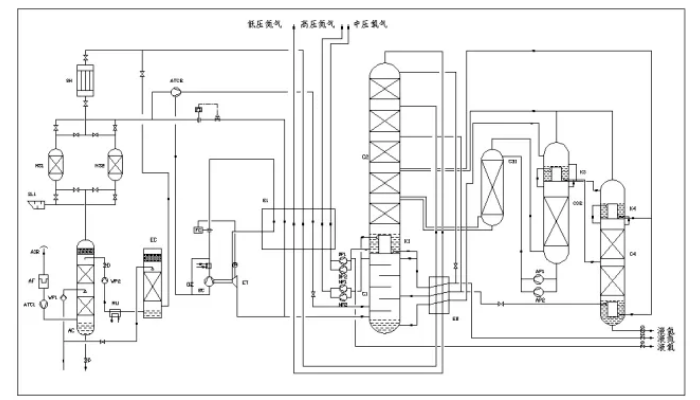

1. 內壓縮空分流程

內壓縮流程是產品氧氣通過液氧在冷箱內加壓獲取壓力再復熱出冷箱的一種流程型式,其適合氧氣壓力不受限制,氮氣產品最大可達到氧氣產品的2.8倍,氬氣產品提取率可達85%左右。

內壓縮空分設備一般由壓縮系統,預冷系統,純化系統,精餾系統,產品壓縮系統和貯存與汽化系統等組成。

,一般有三種流程形式:空氣循環單泵流程(中高壓氧內壓,中高壓氮外壓,壓力氮氣下塔抽,低壓氮氣上塔抽),空氣循環雙泵流程(中高壓氧內壓,中高壓氮內壓,壓力氮氣下塔抽,低壓氮氣上塔抽)和氮氣循環單泵流程(中高壓氧內壓,中高壓氮外壓(循環氮壓機與產品壓縮機合二為一),壓力氮氣下塔抽,低壓氮氣上塔抽)。內壓縮空分設備工藝流程圖

2.相平衡

深冷法分離空氣即在低溫狀態下利用各組分沸點的不同而進行分離的過程。相平衡存在于兩組分以及多組分的精餾分離當中,兩組分以及多組分之間的相平衡是空分精餾的基礎。

2.1不同壓力(1bar,3bar,5bar,8bar)下,N2,O2兩組分相平衡圖

由上圖可以看出壓力越高,精餾溫差越小,精餾效果會越差;壓力越低,精餾溫差越大,精餾效果會越好。

2.2下塔N2,O2兩組分相平衡圖

下塔也叫壓力塔,一般壓力塔的精餾選擇篩板塔,填料塔在壓力高時精餾效率并沒有優勢,篩板塔具有高度較低,精餾效率較為穩定的特點,因此應用較多。但是填料塔由于類型不斷地改進,同時變負荷范圍較寬,與篩板塔相比塔徑小而在大型空分上應用較多。

2.3上塔N2,O2兩組分相平衡圖

由上圖可以看出氧組分與氮組分在低壓下精餾溫差大,因而精餾效果好。

上塔也叫低壓塔,多采用填料塔,因為填料塔在低壓下的精餾效果要優于篩板塔,而且上塔的進出料較多,要求變負荷范圍大,并且填料塔阻力只有篩板塔的1/3,具有極大的優勢。

2.4上塔氬餾分抽口段N2,O2,AR三組分相平衡圖

可以看出氬組分的精餾溫度在氮組分與氧組分之間,并且接近氧組分,所以一般只要氮產品或者只要氧氮產品的空分設備,把氬組分劃歸氧組分當中,氬組分對氧組分精餾的影響隨著氧純度的提高而愈加明顯。

2.5粗氬塔AR,O2兩組分相平衡圖

粗氬塔AR,O2兩組分的精餾溫差較小,而且精餾純度要求高,所以這也是粗氬塔的塔板較多的原因。

2.6精氬塔AR,N2兩組分相平衡圖

精氬塔的氮組分與氬組分的比氮組分與氧組分的精餾溫差稍微小一點。所以對于氮組分的廢氣來說比較容易,但是一般廢氣中氮含量較小(通常0.1%以下,氮塞工況例外),而且氮氣對混合物溫度影響較大,直接影響冷凝器溫差,所以一般需要反復精餾,同時減少產品損失。

3、低溫精餾

精餾對于空分設備來說是借助于篩板或者規整填料等載體進行的低溫工況下的各組分的傳質傳熱,從而獲取產品的過程。

精餾塔的液相負荷:對于不同組分而言,氬組分質量較重,氮組分較輕,氧組分居中(精餾各組分的液體密度為氧:1140kg/m3氮:810kg/m3氬:1410kg/m3),所以由于其組分比例得不同,對液相負荷的重度影響也不同。

對于塔板氣液負荷值來說:對于氣相而言上升氣先低后高,原因是氧組分的汽化潛熱較大,液化能力較氮組分強,因而氣相先低后高,也即精餾塔從底部到頂部,氧組分濃度漸小,這也是上述狀況出現的原因。(各組分的汽化熱:氧:213.65kJ/kg;氮:199.25kJ/kg;氬:164.09kJ/kg)

對于下流的液相而言,氬組分的液體密度最大,氧組分次之,氮組分最小;所以氬組分濃度大的塔板液體質量負荷較大;而對于氬組分濃度較小的塔板,質量負荷較小。

3.1.1下塔氧氮氬三組分沿塔板濃度分布截面圖

3.1.2下塔沿塔板上的液氣負荷值

第1塊抽液氮;第2塊塔板抽出少量壓力氮氣;第18塊抽污液氮;第36塊抽出貧液空;42塊抽富氧液空;空氣由42塊進;氬組分較集中在貧液空出口處;氣相由于氧的汽化潛熱較氮氣的汽化潛熱大,所以上升氣質量負荷逐漸增大;

3.2.1上塔氧氮氬三組分沿塔板濃度分布截面圖

3.2.2上塔沿塔板分布的液氣負荷值

頂部第1塊抽氮氣;第8塊進污液氮,抽污氮氣;第18塊貧液空進;第24塊液空進;第30塊液空蒸汽進;第47塊氬餾分抽出,液氬餾分回流;底部第81塊抽液氧;

3.3.1粗氬塔氧氮氬三組分沿塔板濃度分布截面圖

3.3.2粗氬塔沿塔板液氣負荷值

第195塊進氣相氬餾分(含氬10%左右),同時回液相(含氬餾分5.5%左右);由于氬組分密度較大,氧組分密度較小,所以在171塊至195塊,氧組分濃度為90%左右;第1塊至171塊,氬組分占90%以上,因此氣液質量負荷會增大較多。

3.4.1精氬塔氧氮氬三組分沿塔板濃度分布截面圖

3.4.2精氬塔沿塔板液氣負荷值

氣相第10塊進料,廢氣放空微量;經過冷凝器冷凝后(大約為氣相2倍量)全部作為回流液;蒸發器所蒸發的液體大約為進料的1倍;在第30塊塔板抽出液體產品,其量為氣相進料的1倍少一點(少氣相廢氣放空量);

4.低溫換熱

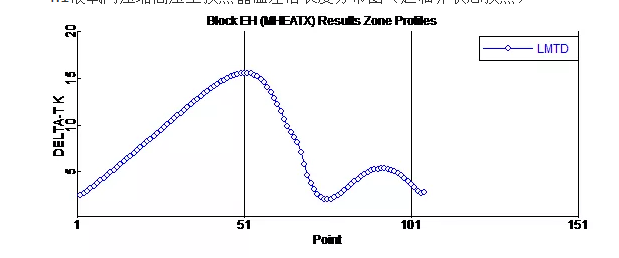

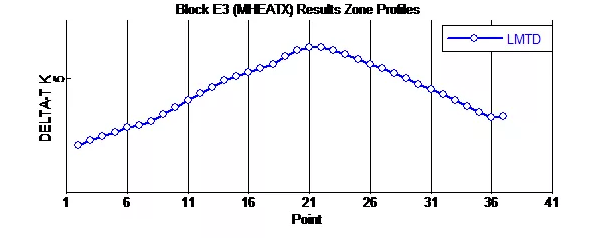

4.1液氧內壓縮高壓主換熱器溫差沿長度分布圖(超臨界狀態換熱)

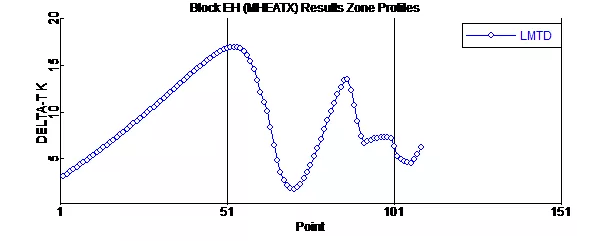

4.2液氧液氮內壓縮高壓主換熱器溫差沿長度分布圖(超臨界狀態換熱)

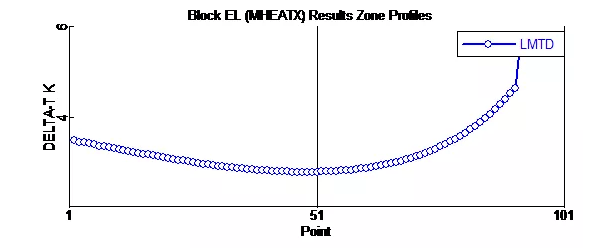

4.3液氧內壓縮低壓主換熱器溫差沿長度分布圖(氣-氣換熱,無相變)

4.4過冷器沿長度溫差沿長度分布圖(液-氣換熱,無相變)

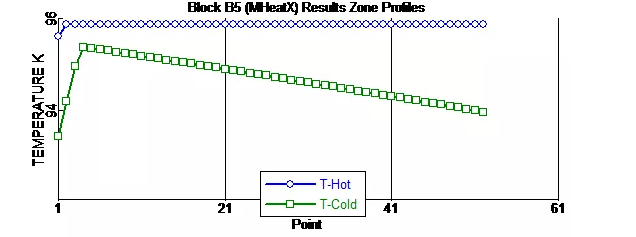

4.5主冷凝蒸發器的溫差沿著主冷高度的分布圖(相變及無相變的各種換熱類型都存在)

下塔頂部壓力5.78bar,飽和態氮氣(組分N2:0.999997;AR:0.0000003),飽和溫度95.865K.

上塔底部壓力1.4bar時,板式頂部液氧(組分O2,0.996,Ar:0.004),飽和溫度93.27K,由于有2.2m的液柱靜壓,板式底部壓力1.65bar(此壓力下液氧飽和溫度95.07K),液氧處于過冷態,過冷度1.8K,在板式中間隨著液氧的壓力降低(液柱靜壓從底部到頂部,先為全液體,出現氣泡后,逐漸增多,成為氣液混合物,氣體逐漸增多,到板式頂部大約有31%的液體汽化,液氧循環倍率為3.225,(一般液氧循環倍率取3∽5即可));對數溫差1.02K,熱端溫差1.838K,冷端溫差2.18K.最小溫差0.5K;(一般主冷凝蒸發器的對數溫差只需大于0.8K即可滿足)。

液氧過冷區與液氮液-液換熱,達到飽和點后,進行相變換熱,此時液氧壓力1.62bar左右,同時飽和點也隨著壓力的降低(液柱靜壓減小)而降低,液氧進入相變換熱區(與氮氣同為相變換熱區),壓力降低至板式出口為1.40bar(氣液化合物,69%的液體占液柱靜壓約17 kpa,板式阻力3kpa,剩余5kpa轉化為氣液混合物的壓力頭,出口有一定的流速,即勢能轉化為動能;而實際上氣液混合物的出口密度僅僅為液氧的1/40,即液氧隨著相變汽化的進行,密度由100%的液體密度,逐漸變為相當于2.5%的液體密度,所以嚴格來說,應該是底部所產生的液柱靜壓0.25bar同出口69%的液體的液柱靜壓(氣體忽略)與其動能及阻力之和相等,也即mgh=0.69mgh+0.5×(0.69m)v2+f,但是此公式僅僅適合出口界面,其它界面只需將氣化率0.31改變即可),液氧汽化后出口為飽和態,氮氣也為飽和態進,在板式上段進行大溫差的相變換熱,但是由于氣液混合物的流速逐漸增大,導致液氧與板式壁面接觸的層面僅僅局限于邊界層,因此受到氣液混合物的流速漸增的影響(未汽化液體無法接觸壁面),換熱實際上在上段逐漸趨緩(只進行氣-氣換熱,液體做垂直上拋運動,無法貼近壁面,氣相換熱溫差小而較弱),而在流速較緩的中部區達到最大(相變換熱),底部由于有過冷區以及相變區溫差小,換熱較弱。

所以液氧的換熱為先為過冷態換熱,然后隨著壓力降低,溫差擴大,進行變相換熱,隨著壓力的降低,飽和點也隨著降低,溫差逐漸擴大,出口地方溫差擴大到1.86K,(95.86-94.0K),但是由于液相有向上的壓力頭,致使上段液相不能完全接觸到板式壁面,能接觸到的液體汽化后,在壁面形成邊界層,與板式壁面換熱溫差漸漸縮小,換熱微弱,同時氣-氣無相變換熱效果差,所以在板式上段出口地方換熱又轉弱。

所以主冷板式適當有個傾角實際上對換熱是有利的(可讓主冷板式上部實現部分氣液分離,這樣液相與板式接觸更充分些),但是液氧循環倍率會減小,這是不利的地方。另外降膜主冷的板式也可傾斜,這樣更有利于增強換熱減小換熱面積與控制循環倍率。

5.結束語

隨著我國冶金及化工行業的發展,內壓縮空分設備的應用也變得更加廣泛,其流程形式具有多樣化的特點,產品獲取方式可以有多種,使得精餾與換熱要比傳統外壓縮要復雜許多,對于設計及運行操作等方面的理解與應用出現了新的難題,這也是氣體分離行業發展的一個瓶頸。內壓縮流程作為新一代流程,應用40余年來,經過不斷地創新和發展,已經臻于成熟。

換熱與精餾是空分設備的兩大主題,空分設備低溫下的換熱型式,低溫下的精餾載體,其相互影響又相互作用,而內壓縮空分流程的自身包容性也使得這些相互影響,相互作用的因素又完美的結合在了一起,使得空分流程不斷推陳出新,向前發展,或許這正是內壓縮空分流程的生命力之所在。