隔板精餾塔是完全熱耦合塔的一種特殊結構,對于多組分精餾具有巨大優勢。它是目前國外在設備集成和節能降耗方面的前沿研究熱點。下面小七就跟大家一起學習隔板精餾塔。

1 、隔板精餾技術基本結構與原理

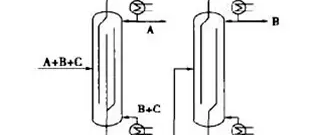

對于三元混合物分離,采用傳統的簡單塔分離流程需要 2個精餾塔才能分離得到所有組分,如圖 1所示。

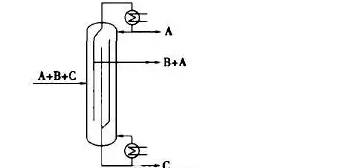

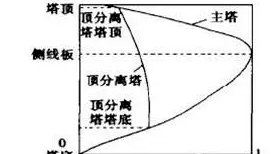

3個產品從第一塔采出,這種側線采出的精餾塔只適用于組成在一定范圍內的物系分離,通常不能滿足組分分離要求(見圖 2)。

圖 1 傳統的兩塔分離流程

圖 2 側線分離塔

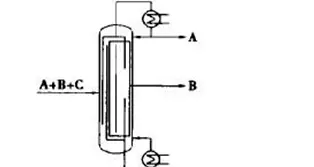

隔板精餾塔是利用隔板把塔中間分割為 2部分,進料側相當于預分離器,另一端相當于主塔,如圖 3所示。

隔板的巧妙使用實現了兩塔功能。由于隔板精餾塔在分離原理和計算方法上與熱耦合精餾塔相同,在熱力學上等同于一個 Petlyuk塔(見圖 4)。

圖 3 隔板精餾塔

圖4 Petlyuk塔

2、技術優勢

設備數量和占地面積都可以減少,設備總投資一般可以降低30%左右。

減少分離過程中的組分濃度的返混,與傳統的兩塔流程相比,能耗降低 30%左右,主要原因有 2點:

(1)DWC在熱力學上更有效

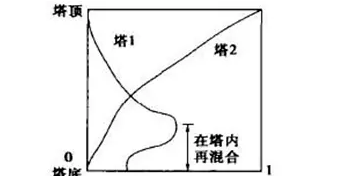

分析圖 1所示的簡單塔,該塔的直接分離順序是第一塔提餾段組分B的組成隨組分A的降低而增加,再向下又隨組分 C的組成增加而降低,即組分B組成在塔內分布有峰值,導致塔中存在再混現象,如圖 5所示。這種簡單塔中存在的再混現象是分離效率低的原因之一。與之相反,圖 3中,DWC中預分離器進行初步分離,組分 B同時出現在塔頂和塔底。預分離器上部分離 AB和 C,下部則分離 BC和A,上下兩段只分離各段的產品組分(見圖 6)。在主塔中也是如此,有效避免了兩簡單塔流程中的再混合現象。

圖 5 兩簡單塔中 B組分濃度分布

圖 6 DWC中 B組分濃度分布

(2)降低了進料板上的混合影響

減少了進料與進料板組成不同引起的混合問題。由于在預分離器中,B組分同時出現在塔頂和塔底,因此進料組成與板上組成近似,降低了進料板處的混合效應。

設備投資方面,隔板塔與傳統的兩簡單塔分離流程相比,總共只需要 1個冷凝器,1個再沸器,1個塔體,1套控制方案,占地面積較小,但需隔板,同時塔體相對單個簡單塔略大。總設備投資降低30%左右。

隔板精餾塔的主要設計及優化參數包括預分離及主塔理論板數、進料位置、側線出料位置及流量,隔板塔上部液體進入隔板兩側的比例,隔板下部氣體進入隔板兩側的比例等。除設計與優化外,阻礙隔板精餾塔工業應用的另外一個難點在于控制方案相對復雜,因此研究隔板精餾塔的動態特性才能確定其控制方案。

3、適用工況:

三組分或者更多組分分離、熱敏物質分離

4、隔板精餾設計關鍵

(1)精準的模擬計算。

(2)適用的控制方案。

(3)可靠的隔板兩側氣液分配設計。

(4)針對隔板塔的內件設計。

5、設備設計

國外對 DWC的設備研究已經取得了相當的成就,尤其在隔板方面。現在的 DWC設備已經從起初將隔板固定在塔上發展到可移動的隔板;還有適用于特殊需要的偏離中心位置的垂直隔板。另外,對塔的安裝方式、塔板放置位置及角度等方面都有專利報道。

圖片

隔板精餾塔的傳質介質可以采用塔板,也可以是填料。由于塔內隔板的存在,必須采用專門設計的塔板。填料隔板塔要有較好的塔壁分布系統來處理壁流。塔頂通過回流分布器控制隔板兩側流量分布。德國 Montz公司是最先提供隔板精餾塔設備及塔內件的公司,且在此領域一直處于領先地位。

6、 適用范圍

隔板精餾塔并非適用所有的精餾分離問題,通常分離物系應滿足:

1、B的質量分數超過 20%,特別是進料中 B組分含量較高,輕、重組分含量相當的物系。進料中 B組分的質量分數達到 2/3左右時,則是比較理想的物系。

2、常規兩塔操作壓力相同。由于采用 DWC分離 3組分混合物是在同一塔設備內完成,故整個分離過程的壓力不能改變。若壓力需要改變,則 DWC不再適用,應采用常規的兩塔精餾。

3、塔頂塔底溫差最大。任何應用案例均需要單獨研究,否則,實際產生的能效可能與 DWC優點大相徑庭。